Лазерная резка металла

Лазерная резка металла – один из наиболее востребованных способов автоматизированной обработки материала в целях дальнейшего изготовления изделий или конструкций. Изделия, полученные с применением этой техники, отличаются точностью рисунка с практически нулевой погрешностью, минимальной деформацией металла в процессе обработки, минимальными затратами исходного материала и бесконечно широкой областью применения.

Лазерная резка металла – один из наиболее востребованных способов автоматизированной обработки материала в целях дальнейшего изготовления изделий или конструкций. Изделия, полученные с применением этой техники, отличаются точностью рисунка с практически нулевой погрешностью, минимальной деформацией металла в процессе обработки, минимальными затратами исходного материала и бесконечно широкой областью применения.

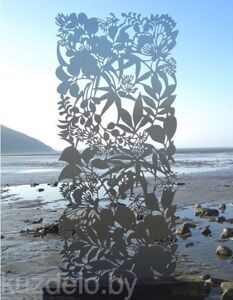

Особенно актуальна  лазерная резка там, где важно прочному и надежному металлу визуально придать легкость и невесомость.

лазерная резка там, где важно прочному и надежному металлу визуально придать легкость и невесомость.

Мы изготовим для Вас изделия в технике «лазерная резка», которые украсят Ваше пространство.

Рассчитать цену на изделия, выполненные

с применением лазерной резки

(017) 337-85-57, (044) 570-50-81

Цена на готовое изделие зависит от следующих параметров: тип и характеристики обрабатываемого материала, объем и сложность работ, разработка эскиза изделия в инженерных программах, комплектация деревом,

Цена на готовое изделие зависит от следующих параметров: тип и характеристики обрабатываемого материала, объем и сложность работ, разработка эскиза изделия в инженерных программах, комплектация деревом,

либо другим материалом.

Приглашаем к сотрудничеству дизайнеров!

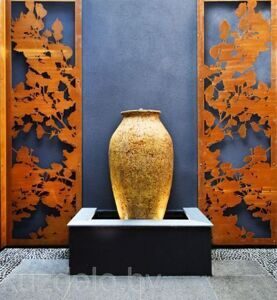

Сегодня одной из наиболее актуальных тенденций в современном ландшафте и интерьере являются панели и перегородки, а так же самостоятельные арт объекты, выполненные в технике «лазерная резка» с покрытием, имитирующим ржавчину.

Мебель, предметы интерьера и ландшафта в технике «лазерная резка»

Заказать металлоизделие в технике "лазерная резка"

(017) 337-85-57, (044) 570-42-49

Лазерная и плазменная резка. Как это работает?

При лазерной резке нагревание и разрушение участка материала осуществляется с помощью лазерного луча. В области воздействия лазерного луча металл нагревается до первой температуры разрушения – плавления. С дальнейшим поглощением излучения происходит расплавление металла, и фазовая граница плавления перемещается вглубь материала. В то же время энергетическое воздействие лазерного луча приводит к дальнейшему увеличению температуры, достигающей второй температуры разрушения – кипения, при которой металл начинает активно испаряться.

Таким образом, возможны два механизма лазерной резки – плавление и испарение. Но последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. любой сложности с минимальными затратами исходного материала.

Стоит упомянуть еще об одном способе обработки металла, при котором достигаются высокие точность реза и сложность рисунка - плазменная резка.

Технология плазменной резки заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. В плазменной резке используют различные виды плазмообразующей среды – газов, наиболее подходящих для резки каждого вида металла.

Лазерная резка особенно эффективна для стали толщиной до 6 мм, при этой толщине обеспечиваются высокие качество и точность при сравнительно большой скорости разрезания. Однако для металла толщиной 20–40 мм она применяется значительно реже плазменной резки, а для металла толщиной свыше 40 мм – практически не используется.

При лазерной резке возникают минимальные деформации, как временные в процессе обработки заготовки, так и остаточные после ее полного остывания, при этом можно получать качественные и узкие резы (шириной 0,1–1 мм) со сравнительной небольшой зоной термического влияния. В результате возможна резка с высокой степенью точности, в том числе нежестких и легкодеформируемых изделий. Благодаря относительно несложному управлению лазерным пучком можно выполнять автоматическую обработку плоских и объемных деталей по сложному контуру.

Лазерная и плазменная резки различаются технологией процесса, но две эти техники объединяет высокое качество получаемых изделий.